Przemysł cementowy

Choose a category

Nowoczesna koncepcja szybkiej naprawy młynów rolowo-misowych

Każdej cementowni zależy przede wszystkim na dostępności urządzeń procesowych o krytycznym znaczeniu, dotyczy to m.in. urządzeń do kruszenia i mielenia. Przestój konieczny do przeprowadzenia remontu oznacza wysokie koszty, a prace odbywają się pod presją czasu, związanego z koniecznością jak najszybszego wznowienia produkcji. Castolin Eutectic wyszedł naprzeciw temu zapotrzebowaniu i opracował nowoczesną koncepcję szybkiej naprawy (Advanced High-Speed Repair Concept). Koncepcja ta bazuje na wszechstronnym podejściu do napraw młynów rolowo-misowych, obejmującym między innymi stosowanie nowoczesnych technologii i materiałów spawalniczych oraz korzystanie z automatyki oraz rejestracji danych, sterowania wielogłowicowego, nowoczesnej logistyki i specjalnie opracowanych zestawów do młynów rolowo-misowych, a także powierzenie wykonania prac doświadczonemu zespołowi. Ta nowoczesna koncepcja szybkiej naprawy młynów rolowo-misowych jest obecnie metodą zapewniającą najwyższą w branży jakość przemiału i najszybszą naprawę: nawet 36 godzin na remont 3 lub 4 ról mielących i misy. W niektórych przypadkach zastosowanie tej koncepcji pozwala na zregenerowanie młyna surowca bez konieczności zatrzymywania pieca obrotowego.

Zwiększ wydajność energetyczną

Funkcją młynów rolowo-misowych jest kruszenie materiałów na bardzo drobne frakcje. Podzespoły młynów rolowo-misowych ulegają silnemu zużyciu. Jest ono szczególnie intensywne, jeśli wśród surowców znajduje się krzemionka lub jeśli mielony jest żużel. Wiadomo, że największe zużycie energii podczas produkcji występuje w procesie ostatecznego przemiału. W konsekwencji, problemy ze zużyciem maszyn wykorzystywanych w tym procesie mogą wpływać na rentowność zakładu poprzez zwiększenie zapotrzebowania na energię elektryczną. Zużyty profil koła mielącego młyna rolowo-misowego również zmniejsza skuteczność mielenia, co dodatkowo zwiększa zapotrzebowanie na energię.

Szukasz sposobu na bezstresową regenerację młynów rolowo-misowych bez demontażu?

Zespół Castolin Mobile Services przybywa na miejsce, dysponując w pełni wyposażonymi zestawami mobilnymi umożliwiającymi zapewnienie optymalnej jakości usług na miejscu dzięki lekkim i nowoczesnym spawarkom, własnej rozdzielni zasilania Castolin Eutectic, przetwornicy częstotliwości, pomocniczym napędom kół mielących i misy oraz systemowi podawania drutu o zasięgu do 25 metrów. Dopełnienie pakietu nowoczesnej koncepcji szybkiej naprawy młynów rolowo-misowych stanowi zintegrowany system komputerowego sterowania palnikiem w osi X i Y oraz półautomatyczny tryb spawania.

Naprawy wykonywane w naszych zakładach

Zakłady usługowe Castolin Services Workshops mają doświadczenie w napawaniu zużywających się części młynów rolowo-misowych zbierane od początku lat 90. Obecnie mamy na całym świecie 7 centrów Castolin Services Workshops, które we własnych halach wdrażają nasze rozwiązania z użyciem najnowocześniejszego sprzętu. Wysoki stopień automatyzacji gwarantuje jakość powłok na stałym poziomie, a co za tym idzie doskonałe i powtarzalne osiągi części ulegających zużyciu. Główny cel stanowi odbudowa ubytków profilu z użyciem wysokiej klasy, opracowanych we własnym zakresie drutów proszkowych.

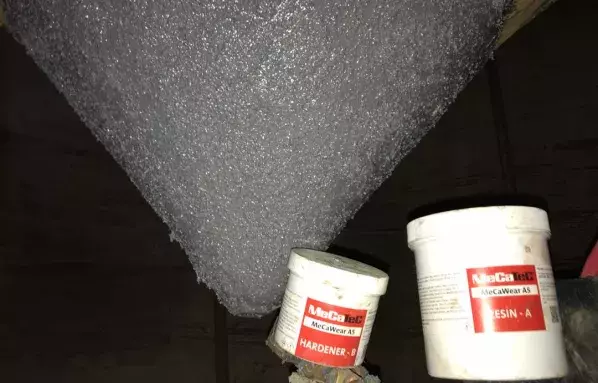

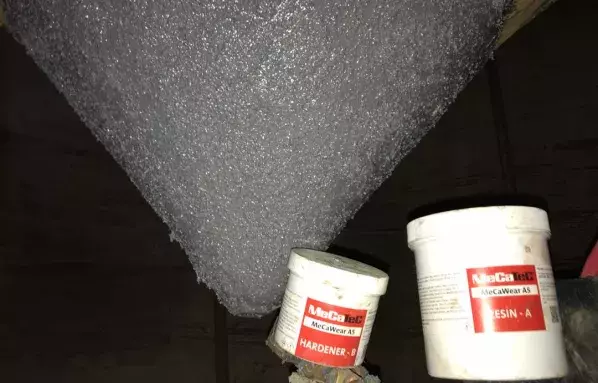

Protect mills from damage

Fabrication and installation of cyclone separator inner cone lining was under process with CDP® XuperWave 4624, but the bottom cone fabrication was not possible due to the non-availability of a proper bending machine. To overcome the issue of end cone, MeCaWear® A5HT with thickness 6 mm was suggested. To achieve the required thickness of 6 mm, two layers of MeCaWear® A5HT were applied. Even after 1.5 years of service life, the MeCaWear® A5HT was intact.

Masywne podzespoły

Jednym z głównych problemów występujących podczas produkcji cementu zawsze było utrzymanie i wydajność pieców obrotowych. Są to duże, okrągłe rury stalowe o średnicy 4,5-6 metrów i długości około 45-150 metrów. Z uwagi na to, że takie piece są wyłożone żaroodporną cegłą i ciągle obracają się na rolkach (rozmieszczonych zazwyczaj co 15 metrów), a w ich wnętrzu panuje temperatura 1450°C, są podatne na poważne problemy związane z obsługą i utrzymaniem ich w sprawności technologicznej. Im dłuższy piec obrotowy, tym większe mogą być problemy, zwłaszcza jeśli chodzi o pękanie i niewspółosiowość rolek.

DEDYKOWANE ELEKTRODY I ŚCIŚLE OKREŚLONE PROCEDURY SPAWANIA

Ogromny nacisk i naprężenia kontaktowe działające na powierzchnie pierścieni biegowych pracujących pieców obrotowych mogą powodować pękanie oraz powierzchniowe odpadanie dużych odłamków. Wysoki koszt nowego pierścienia biegowego pieca obrotowego oraz ewentualny długi przestój powodują, że niejednokrotnie jedynym rozwiązaniem jest naprawa technikami spawalniczymi. Z uwagi na dużą masę, tradycyjna metoda wstępnego nagrzewania zazwyczaj nie sprawdza się. Sukces jest możliwy dzięki połączeniu metody nagrzewania punktowego, naszych specjalnych elektrod do ręcznego niskotemperaturowego manualnego spawania metalu łukiem otwartym i ścisłego przestrzegania procedury spawania. W ten sposób można uzyskać znaczne oszczędności i uniknąć długotrwałego przestoju.

RÓWNIEŻ SPOINY PODUSZEK PIERŚCIENIA PIECA

Poduszki pierścienia pieca obrotowego są przyspawane do carg pieca i utrzymują pierścień we właściwym położeniu. Spoiny poszczególnych poduszek mogą ulegać pękaniu. Takie pęknięcia mogą z kolei doprowadzić do poluzowania poduszek i w efekcie doprowadzić do uszkodzenia pierścienia pieca obrotowego. Dzięki wiedzy fachowej i produktom Castolin Eutectic możemy usuwać pęknięcia poprzez manualne żłobienie oraz spawanie dedykowanymi elektrodami. Zapewnia to skuteczne i bezpieczne wykonanie naprawy.

ZWIĘKSZENIE WYDAJNOŚCI WENTYLATORÓW

Wirniki wentylatorów, podobnie jak wszystkie części maszyn wirujące z dużą prędkością, muszą być idealnie wyważone, aby mogły pracować płynnie. Wibracje mogą poważnie uszkadzać ważne komponenty, takie jak łożyska wentylatora i przylegające konstrukcje, co w konsekwencji prowadzi do przestojów i wzrostu kosztów utrzymania ruchu. Przy znacznym zużyciu łopatek, przepływ powietrza słabnie powodując wzrost zużycia energii elektrycznej. Odporne na zużycie powłoki Castolin Eutectic nie tylko wydłużają eksploatację wentylatora, ale też pozwalają oszczędzać energię elektryczną i obniżyć inne koszty konserwacji podzespołów.

DO PRODUKCJI DUŻYCH WENTYLATORÓW PROMIENIOWYCH I OBUDÓW

Dostarczamy pełną linię rozwiązań do wydłużenia okresu eksploatacji sprzętu i, w konsekwencji, zapewnienia bardziej powtarzalnych i energooszczędnych procesów. Najczęściej korzystamy z naszych prefabrykowanych bimetalicznych płyt trudnościeralnych (CDP®) produkowanych metodą nakładania wysoce odpornego na zużycie stopu na standardową płytę ze stali konstrukcyjnej poprzez napawanie łukowe lub użycie technologii przetapiania proszku. Tego typu płyty służą za okładziny lub, przy małych obciążeniach mechanicznych, jako elementy konstrukcyjne. Płyty CDP nadają się do zabezpieczania zarówno wirników wentylatorów jak i ich obudów. Przez ponad 20 lat zdobywania doświadczenia w zakresie naprawy i wymiany części wentylatorów, zyskaliśmy dogłębną wiedzę o zjawiskach zużycia erozyjnego występującego w szybko wirujących maszynach. Dysponując taką wiedzą fachową mogliśmy opracować rozwiązania dedykowane do wentylatorów, takie jak ścieg spawalniczy XuperWaveS.

ZARÓWNO W NASZYCH WARSZTATACH, JAK I NA MIEJSCU

Powłoki odporne na zużycie, nanoszone metodą natryskiwania łukowego stosujemy na cienkie elementy lub lekkie wentylatory pracujące w strumieniu powietrza o stosunkowo małym nasyceniu cząsteczkami, jednak wymagające ekonomicznej warstwy ochronnej. Metoda nadaje się do zabezpieczania przed erozją i korozją, również elementów o skomplikowanych kształtach, takich jak łopatki o przekroju lotniczym, które można z łatwością powlekać w naszych warsztatach lub bezpośrednio u klienta, którego sprzęt wymaga naprawy. Gotowe do montażu części produkujemy, przycinamy i formujemy w naszych zakładach, natomiast powłoki nakładane metodą spawania łukiem otwartym wykonujemy w naszych kabinach natryskowych lub na miejscu u klienta.

W WYJĄTKOWO TRUDNYCH PRZYPADKACH

Powłoki VentiTec opracowano specjalnie z myślą o wyjątkowo trudnych przypadkach. Powłoki te zazwyczaj stosują producenci sprzętu (Original Equipment Manufacturers, OEM), którzy wymagają:

- Ekstremalnie wysokiej odporności na erozję: dostarczamy powłoki na bazie niklu z zawartością do 60% Węglika Wolframu oraz stopy NanoAlloy® na bazie Żelaza.

- Podłoża ze stali o wysokiej wytrzymałości: Możliwość zabezpieczania stali trudnospawalnych, takich jak 1.8928 (S690QL) i 1.8988 (S690QL1) bez znacznego spadku właściwości mechanicznych.

- Płaskiej i gładkiej powierzchni powłoki. Podczas procesu powlekania zwraca się szczególną uwagę na ograniczenie odkształceń i zachowanie gładkości okładziny, co przekłada się później na łatwiejszy montaż części i redukcję tempa zużycia. Ponadto, parametry produkcyjne są optymalizowane z myślą o zapewnieniu mocnego połączenia powłoki ze stalowym podłożem (minimalne wymieszanie z podłożem).

W celu optymalizacji całkowitej odporności wentylatora na zużycie, możliwe jest nakładanie różnych stopów w różnych obszarach. W ten sposób lokalizacje o krytycznym znaczeniu otrzymują powłoki o ekstremalnie wysokiej odporności, a miejsca mniej narażone na zużycie zostają pokryte stopem zapewniającym wystarczającą ochronę. W rezultacie, uzyskuje się optymalną odporność na zużycie przy minimalnych kosztach. Z uwagi na wysoką zwartość węglików w naszych powłokach VentiTec, cięcie i formowanie części wymaga doświadczenia i użycia właściwych maszyn, którymi dysponujemy. Dzięki temu, nasi klienci otrzymują części gotowe do montażu.

NAJNOWSZE ROZWIĄZANIA CHRONIĄCE PRZED ŚCIERANIEM I UDERZENIAMI

Nasi eksperci z dziedziny zabezpieczenia przed zużyciem dobierają odpowiednie okładziny według Twojej specyfikacji warunków pracy.

- Zsuwnie zbudowane z najlepszych płyt trudnościeralnych, idealnie rozmieszczonych w celu uzyskania odporności na połączone rodzaje zużycia.

- W pełni wyposażone warsztaty dysponujące najnowszymi technologiami przetwórstwa

- Rygorystyczne procedury kontroli jakości

- Gotowe do montażu przesypy i zsuwnie zapewnią oszczędność czasu i pieniędzy

Ochrona zsuwni przed liniowym zużyciem ściernym

- Możliwość wydłużenia okresu eksploatacji zsuwni dzięki zastosowaniu szwu XuperWave-S o kształcie sinusoidy

- Doskonale sprawdza się w zsuwniach narażonych na działanie drobnych cząsteczek z wysoką prędkością

- Maksymalna ochrona przed liniowym zużyciem ściernym

- Zapobiega żłobieniu śladów przez cząsteczki w miejscach najbardziej narażonych na zużycie, takich jak rysy i zachodzące na siebie spoiny

- Redukuje zużycie nawet o 30% w porównaniu z konwencjonalnym prostym ściegiem

Odkryj inne branże

CDP® 4666 is a composite material made of a structural steel backing and a hard weld surfacing, corresponding to DIN 8555

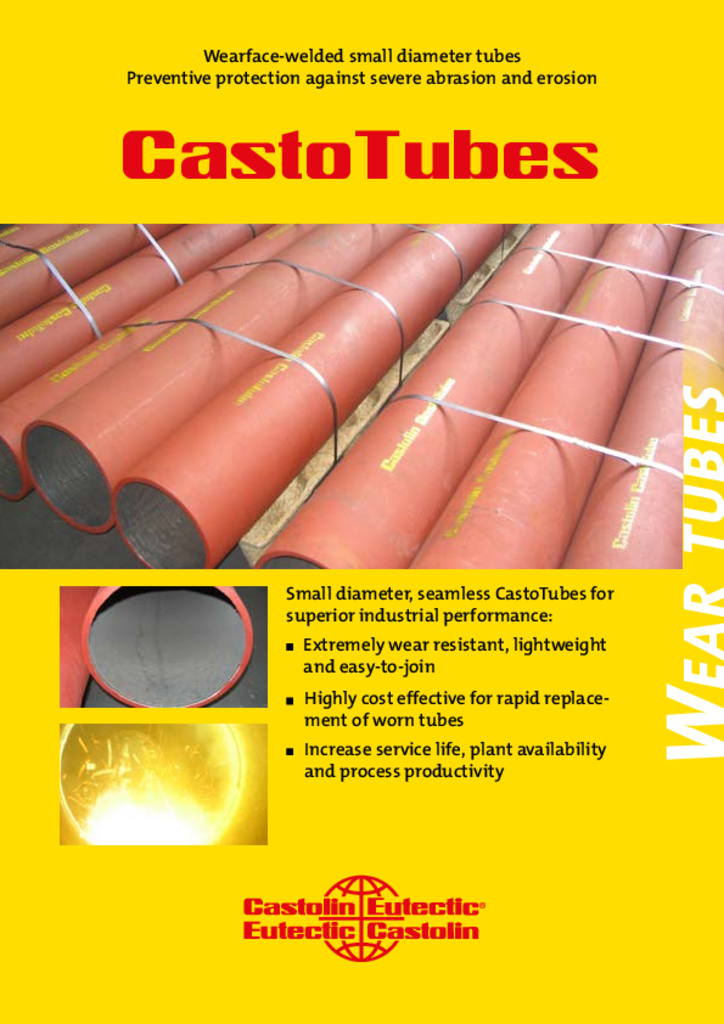

CastoTubes® are Castolin Eutectic's response to the market request for erosion-resistant pipe sections and elbows.