Acier

Choose a category

-

Image

Concasseurs de frittage

Concasseurs de frittage -

Image

VRM

VRM -

Image

Conduits de fumée

Conduits de fumée -

Image

Machines à couler des brames

Machines à couler des brames -

Image

Applications universelles

Applications universelles

Opérer dans des environnements extrêmes

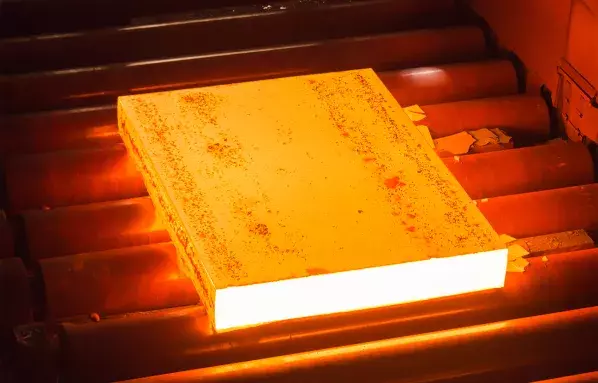

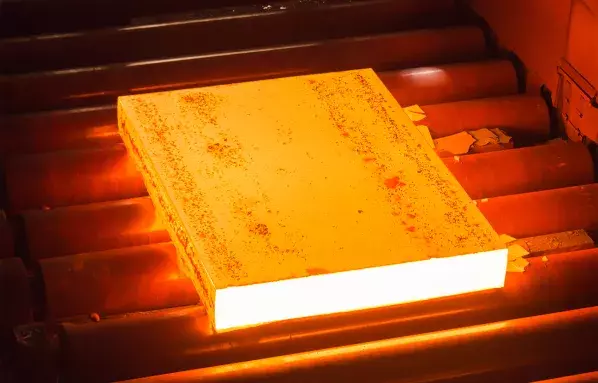

Dans les aciéries, l’équipement qui effectue les processus de frittage à très haute température est exposé à des conditions d’usure très sévères. Plus particulièrement, le concasseur de frittage, qui doit assurer un débit élevé, doit être protégé contre l’usure afin d’éviter une maintenance coûteuse et des coupures fréquentes de l’usine. Les responsables de maintenance s’accordent sur le fait que les solutions standards disponibles sur le marché ne suffisent pas à combler leurs besoins. Les rotors et les barres de rupture doivent être régulièrement remplacés à neuf.

La résistance insuffisante à l’usure des solutions standards est due à trois facteurs principaux :

• la température élevée du frittage, qui réduit les caractéristiques de renforcement ;

• la nature abrasive du frittage, qui use les pièces ;

• le fort impact, qui détruit les renforcements friables.

Surpasse au moins trois fois les solutions standards

e3 est une solution sous protection juridique, développée spécifiquement pour améliorer la productivité des concasseurs de frittage et la durée de vie en service. Cette solution est née après 4 ans de tests en laboratoire et en conditions de travail réelles. Elle se base sur un alliage exclusif de Castolin Eutectic, résistant à l’usure de haute température, qui offre une résistance extrême même en présence d’impacts et d’abrasion. e3 est particulièrement adapté à la protection des pièces critiques de concasseurs de frittage comme les disques de rotor, les dents et les barres de rupture. Des tests sur site ont démontré que les résultats d’e3 sont au moins 3 fois meilleurs que ceux des autres solutions. En plus de l’augmentation de la durée de vie en service, la forme géométrique de la pièce est préservée, ce qui assure une meilleure efficacité du concasseur par rapport aux solutions standards.

Nos ingénieurs peuvent concevoir une solution spécifique pour vos besoins

En plus d’accroître la durée de vie en service de la pièce, e3 vous permet de :

• réduire l’entretien fréquent des concasseurs de frittage et les arrêts d’usine ;

• obtenir une meilleure productivité des concasseurs de frittages en préservant la forme des dents ;

• réduire le coût d’achat des nouvelles pièces ;

• éviter l’utilisation de barres de rupture complexes refroidies par eau.

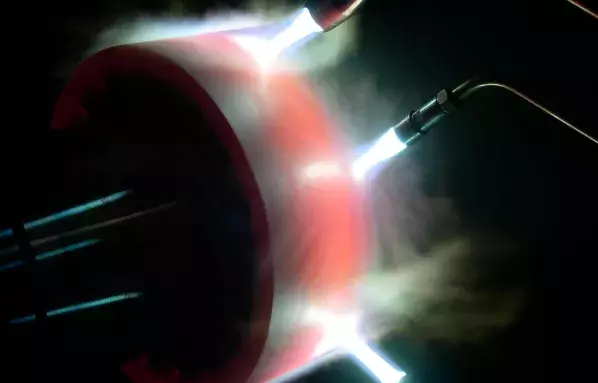

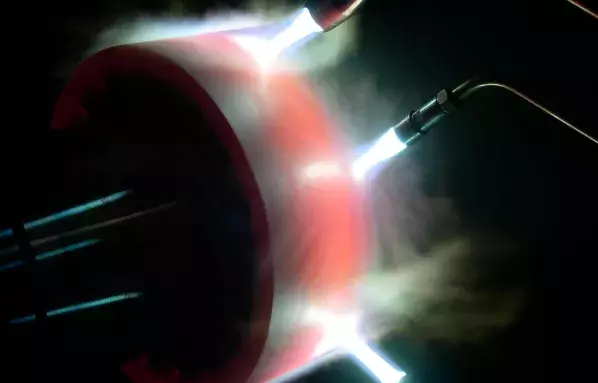

RÉALISÉ PAR PLACAGE AU LASER

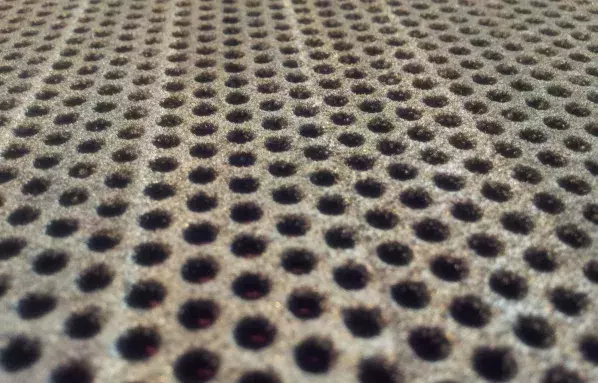

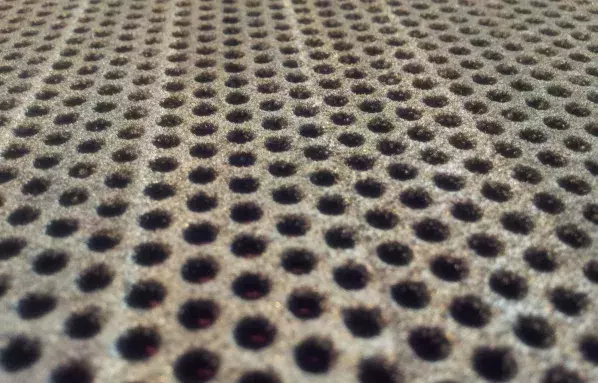

Nous proposons une gamme complète de cribles résistants à l’usure avec orifices ronds, carrés ou ovales, fabriqués à partir de feuilles perforées de 3 mm d’épaisseur ou plus. Nous fabriquons également des solutions sur mesure selon les demandes spécifiques du client.Notre technologie de production emploie une installation de placage laser haute puissance ultramoderne. Ce système permet d’obtenir des revêtements résistants à l’usure, en carbures de tungstène dispersés dans une matrice à base de nickel, afin de protéger les feuilles d’acier perforées avec diverses ouvertures de maille.

BIEN MIEUX QUE L’ACIER STANDARD

Les phases de carbure de tungstène ultra-dur, uniformément distribuées dans une matrice autodécapante en alliage dur à base de nickel, offrent :

- Des performances de résistance extrêmes contre l’abrasion et l’érosion, jusqu’à 10 fois supérieures à celles des alternatives standards traitées à la chaleur monolithique.

- Supporte des températures de fonctionnement jusqu’à 400 °C. Pour des exigences de température encore supérieures, une gamme différente de systèmes d’alliage spéciaux peut être proposée pour correspondre aux besoins spécifiques du client.

La technologie moderne de placage laser de Castolin Eutectic utilise un rayon laser concentré pour assurer des conditions de soudure avec faible apport de chaleur, ce qui produit des revêtements de protection contre l’usure sur les pièces industrielles.

AUTRES SOLUTIONS POUR INSTALLATIONS DE FRITTAGE

Après le mélange des matières premières dans les installations de frittage (fines de minerai de fer, additifs comme la chaux et l'olivine, matériaux à contenu ferreux recyclés d'opérations postérieures et coke pulvérisé), il existe un rouleau juste en dessous du système d'amenée pour l'alimentation constante du convoyeur de frittage soumis à l'abrasion. La durée de vie utile de ce rouleau d'amenée peut être améliorée grâce à nos solutions clé en main.

DURÉE DE VIE EN SERVICE AMÉLIORÉE AVEC LES PLAQUES D'USURE CDP®

Dans la plupart des cas, après le déchargement, le broyage et le triage à chaud du produit fritté, ce dernier est expédié à un refroidisseur à part. Il s'agit normalement d'une structure rotative divisée en segments circulaires avec dispositifs basculants, dans lesquels l'aggloméré est disposé en une couche de plus de 1 m d'épaisseur et mis à refroidir à l'air frais.

Lorsque l'aggloméré a terminé son cycle de refroidissement, chaque segment est vidé à l'aide du dispositif basculant. L'aggloméré refroidi est transféré aux tamis qui séparent le matériau à envoyer au haut-fourneau.

Tant le chargement que le déchargement du refroidisseur dégradent les surfaces, dont la durée de vie peut toutefois être prolongée grâce à nos plaques d'usure CDP®

LE REFROIDISSEMENT DE L'ACIER, UN FACTEUR CRUCIAL

Au cours du procédé de frittage, diverses réactions métallurgiques et chimiques se produisent qui font que le propre aggloméré dégage de la poussière et des gaz. Ces gaz contiennent des particules de type métaux lourds qui affaiblissent la surface intérieure des systèmes de succion d'air.

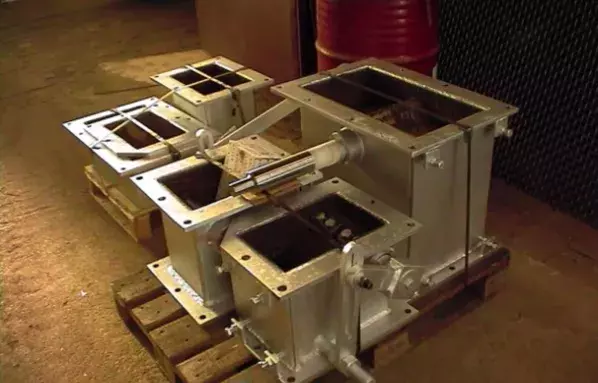

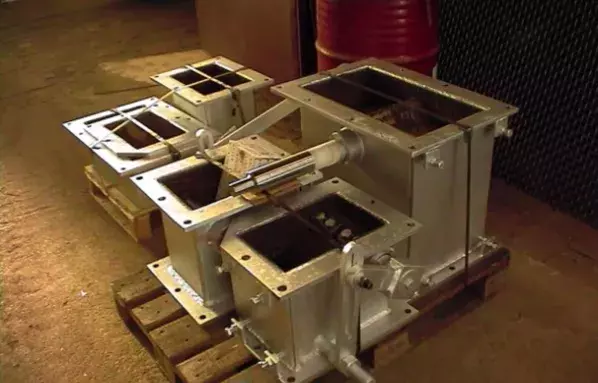

Nos plaques d'usure CDP® permettent de fabriquer un système complet de transport hautement résistant, avec ses vannes et ses transitions de section de circulaire à rectangulaire.

Protection préventive contre l'usure des VRM

Le monde entier, Castolin Services peut fournir des solutions optimisées, grâce à une large gamme de technologies et produits, pour combattre l’usure dans les broyeurs verticaux (VRM) et bien plus encore. Castolin Eutectic a une grande connaissance des industries qui utilisent cet équipement, de tous les problèmes d’usure importants et peut fournir des solutions dont les applications sont testées en milieu industriel.

Que ce soit dans le froid extrême de la Russie ou la chaleur du Brésil ou du Mexique, nous avons une connaissance approfondie des solutions appliquées pour des problèmes d’usure dans ces industries. Des technologies et équipements innovateurs aident les principaux groupes industriels à atteindre leurs objectifs en termes de durée de vie prolongée et de performance de l’installation.

DISTORSION ET CONTRACTION LIMITÉES

Les conduits de fumées dans les aciéries sont exposés à une très forte usure par érosion ou corrosion. De plus, leurs parois internes sont soumises à l'impact de particules érosives transportées à grande vitesse par les gaz de ventilation à haute température. Dans certaines applications, le gaz de ventilation est également corrosif.

Depuis des décennies, Castolin Eutectic and Whertec™ est le fournisseur de choix des industriels pour l'assistance, la réparation et la maintenance préventive de leurs équipements lourds.

Dans le cas de la sidérurgie, la protection de vos équipements industriels, conduits de fumées, tubes et parois contre l'érosion et la corrosion future, mais qui prolonge également leur durée de vie, est vitale pour la performance de vos procédés.

Eutronic Arc est le procédé de projection thermique le plus performant et le moins coûteux. En raison du faible apport de chaleur, il se produit une très basse dilution pendant le process avec faible distorsion ou une modification métallurgique du substrat sans aucune dilution.

Cette technologie est applicable tant en atelier que sur le terrain. Ne demandant pas l'emploi d'oxygène, de kérosène ou de gaz combustible, elle signifie un moindre coût en revêtements.

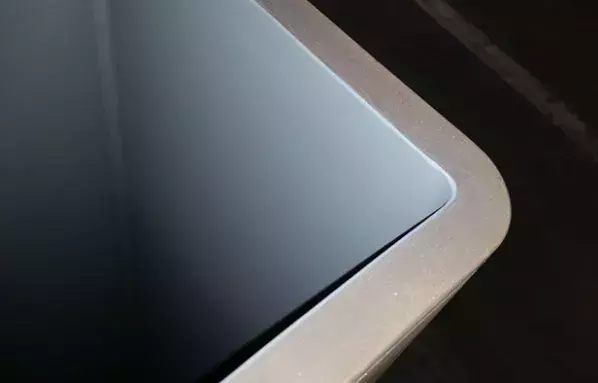

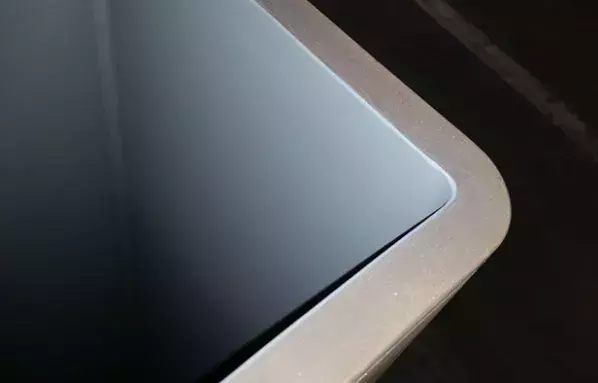

CastCoat de Monitor Coatings

Depuis plus de 20 ans, le revêtement composite dur CastCoat a été développé par Monitor Coatings, filiale de Castolin Eutectic au R.-U., pour les applications de l’industrie de l’acier, en particulier pour les plaques de lingotière en cuivre de la machine à couler. Les tests ont démontré que le revêtement est plus dur que tout autre revêtement de lingotière en cuivre disponible. Il offre un faible coefficient de friction qui aide à réduire les alarmes d’adhérence et est inerte vis-à-vis de l’acier liquide et des poudres de coulée. Le système d’enrobage n’a aucune incidence sur les détecteurs de niveau de lingotière ni sur les agitateurs électromagnétiques. L’effet négligeable du revêtement sur les taux de transfert de chaleur a également été démontré.

Une technologie désormais mature

Grâce aux années de données de terrain derrière le revêtement, d’importantes améliorations de la durée de vie des plaques de cuivre ont été constatées : 3 à 4 fois supérieure pour les plaques étroites pour brames épaisses, et jusqu’à 6 fois pour les plaques étroites pour brames minces, le tout accompagné d’une forme améliorée du produit. En fonctionnement, le revêtement a prouvé sa capacité à augmenter drastiquement la résistance à l’usure pour les coulées prolongées. Une dégradation progressive du revêtement survient ensuite, due à la fatigue thermique dans les positions de contrainte élevée. Désormais une technologie mature pour une clientèle mondiale, CastCoat continue d’offrir à ses utilisateurs des réductions de coût/tonne.

Nouveau dispositif HVOF compact

En revêtant les quatre faces de la lingotière, la stabilité dimensionnelle est préservée pendant toute la durée de la campagne, ce qui mène à une augmentation durable et efficace de la forme et de l’enveloppe du produit. Le manque d’usure notable permet des campagnes plus longues avant le changement de la lingotière, permettant une disponibilité supérieure de la machine de coulée. De plus, la protection apportée par le revêtement confère à la plaque de cuivre une durée de vie étendue, se traduisant par des économies annuelles sur le cuivre et permettant la réduction des coûts de maintenance, en service comme à l’arrêt. Avec le récent développement d’un dispositif HVOF compact, le revêtement composite CastCoat peut à présent être appliqué aux lingotières à tube.

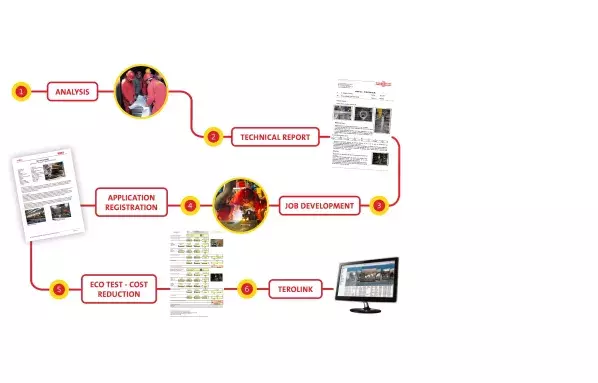

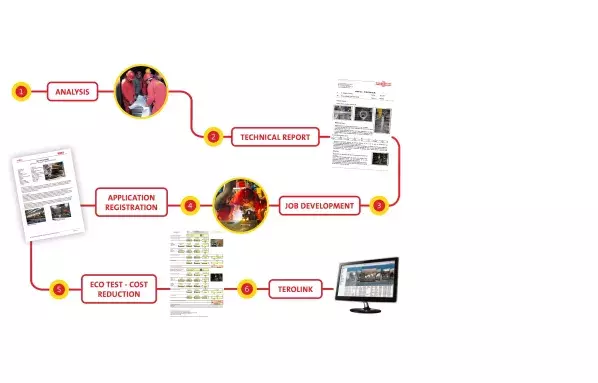

Programme de fiabilisation et réduction des coûts

- Analyse: La première étape vers une solution optimale est une analyse pertinente.

- Rapport Technique: Notre département technique rédige un rapport sur la base des informations recueillies

- Mise en œuvre de la solution: Une fois la faisabilité de la réparation approuvé par le client, Castolin Eutectic met à son service l’ensemble de son département technique pour la mise en œuvre de la procédure comme suit : Equipe technique spécialisée locale. Ateliers Castolin Services. Et / ou collaboration avec un sous-traitant choisi par le client.

- Enregistrement de la solution: Toujours avec l’accord du client, nous proposons dans un premier temps d’enregistrer la solution mise en œuvre dans notre base de données confidentielle “FAR”, où un rapide résumé de la solution demeure en attente jusqu’à la confirmation des résultats de l’opération.

- EcoTest: Au terme de la durée de vie en service de la pièce en question, nous sommes prêts à établir une analyse de coûts détaillée pour évaluer les économies directes réalisées en pratique grâce à notre collaboration.

- Terolink: Finalement, nous proposons de soumettre l’application complète telle que vérifiée dans notre base de données Terolink.

UNE ANALYSE CORRECTE, VOTRE PREMIER PAS POUR TROUVER LA SOLUTION OPTIMALE

Après la préparation des matières premières respectives, ces dernières sont traitées dans un haut-fourneau, un four à arc électrique (EAF) ou un convertisseur à oxygène (BOF) pour obtenir le lingot de fer ou d'acier. Une analyse correcte est le premier pas pour trouver la solution optimale Pour la faciliter, nous avons créé un document d'analyse qui peut être facilement rempli avec la collaboration de notre délégué technique. Ce document réunit les principaux paramètres à prendre en compte pour développer vos propres solutions à vos problèmes d'usure.

LE REFROIDISSEMENT DE L'ACIER, UN FACTEUR CRUCIAL

Dans un processus de laminage, le refroidissement de l'acier constitue une étape critique. La vitesse à laquelle refroidit le produit laminé affecte les propriétés mécaniques de l'acier. Normalement, la vitesse de refroidissement est contrôlée en projetant de l'eau sur l'acier pendant son passage à travers le laminoir et/ou à sa sortie, mais parfois l'acier laminé est refroidi à l'aide de grands ventilateurs.

GALETS PROTÉGÉS PAR PLACAGE AU LASER

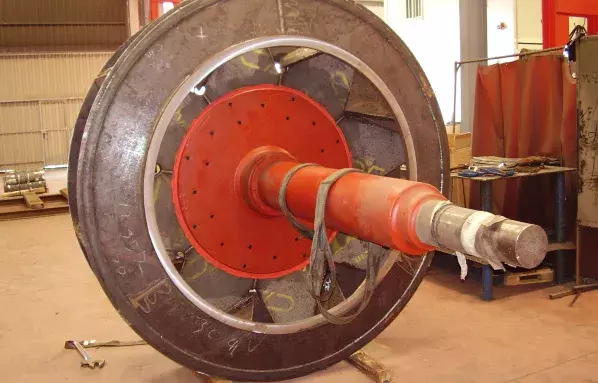

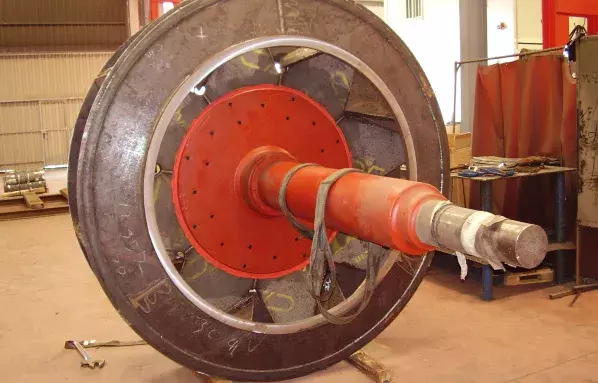

Depuis la mise en place de la technologie de rechargement Laser CLad dans les Centres de services Castolin Eutectic, la protection contre l’usure d’outils critiques tels que les rouleaux ou les guides, a atteint un niveau inégalé. L’utilisation d’une diode laser haute puissance (HPDD) de 8 kW et un niveau d’automatisation élevé assurent une production flexible et une qualité supérieure. En outre, la puissance élevée du laser offre un taux de dépôt important permettant de réduire les coûts liés aux opérations de rechargement. Les taux de dissolution des carbures et de dilution du matériau de rechargement sont réduits au maximum par rapport aux techniques de soudage classiques. Il en résulte une résistance à l’usure maximisée et une plus longue durée de vie en service. Un faisceau large (jusqu’à 23 mm) unique en son genre produit un revêtement lisse limitant les opérations ultérieures d’usinage et de meulage. Les rouleaux peuvent souvent être utilisés à l’état brut de soudage sans autre traitement. Le faible apport calorifique nécessaire au traitement laser permet une déformation réduite au maximum pour les pièces à parois fines comme épaisses et facilite leur rechargement.

GALETS PROTÉGÉS PAR PULVÉRISATION ET FUSION

Les équipementiers originaux fournissent habituellement des pièces dont la surface est enrobée d’alliages hautement résistants à l’usure comme Eutalloy® RW 12496. Ce revêtement est d’abord appliqué en pulvérisant une poudre sur la surface du galet puis en la faisant fondre juste au-dessus de la température du liquidus. Le processus permet au revêtement d’offrir ses meilleures propriétés de résistance à l’usure et de le lier parfaitement sur le substrat d’acier. Sur les pièces longues et lourdes, effectuer la fusion est extrêmement difficile. Juste après l’étape de pulvérisation, la pièce doit être préchauffée de manière homogène et gardée à température, tandis que plusieurs chalumeaux font fondre la poudre sur toute la surface du galet. Sur des galets massifs de 2 m de longueur, la fusion peut nécessiter jusqu’à 7 heures et toute variation de température peut se traduire par une qualité de surface irrégulière. Du fait de l’exposition de la pièce à une très haute température, la déformation est également critique, plus particulièrement pour les galets fabriqués à partir de tubes à paroi fine. Enfin, si le refroidissement n’est pas correctement effectué, les contraintes thermiques peuvent être si élevées que des fissures peuvent apparaître sur la couche antifriction. Nos ateliers de maintenance très équipés ainsi que notre expérience de plus de 10 ans nous permettent de proposer des revêtements de qualité élevée. Les pièces sont recouvertes par des opérateurs hautement qualifiés qui suivent des méthodes rigoureuses de fabrication. Ils appliquent régulièrement diverses poudres selon les spécifications des équipementiers originaux.

Découvrez d'autres industries