Choose a category

ทำงานในสภาพแวดล้อมที่รุนแรง

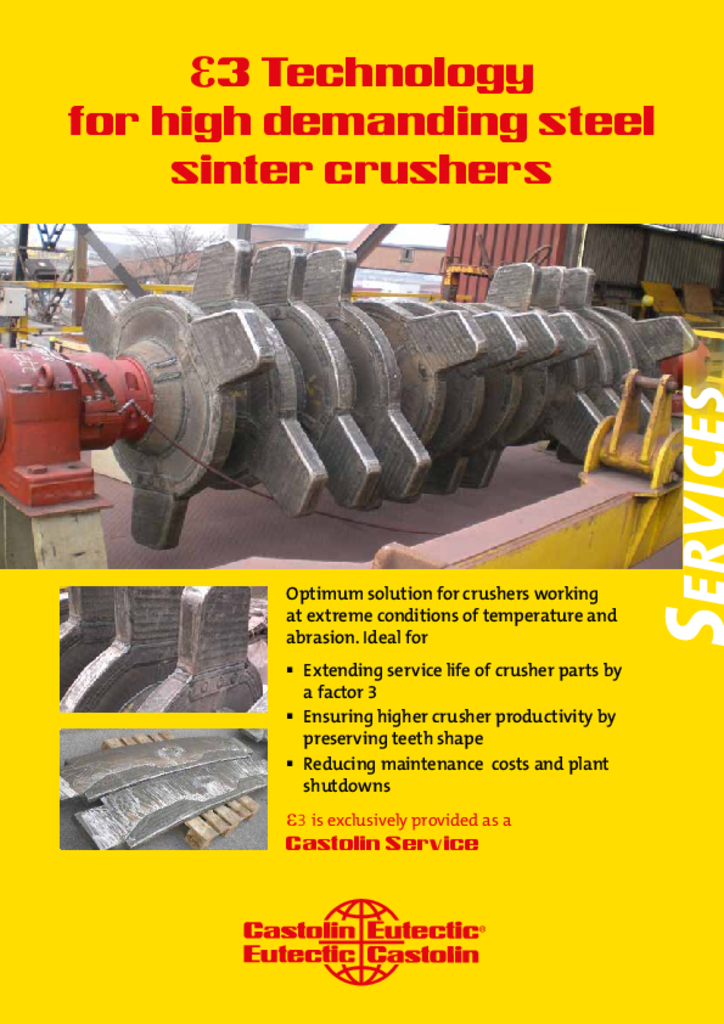

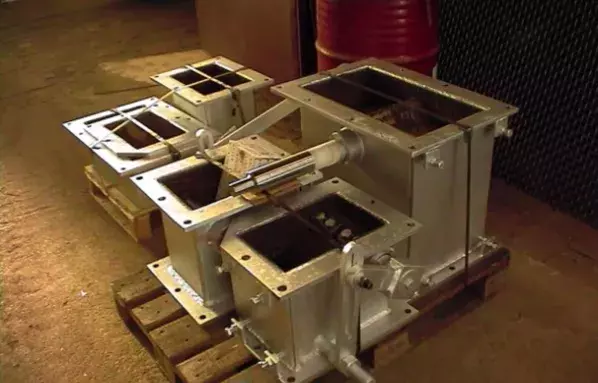

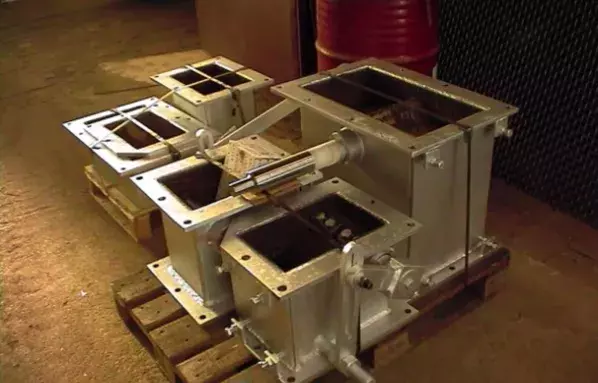

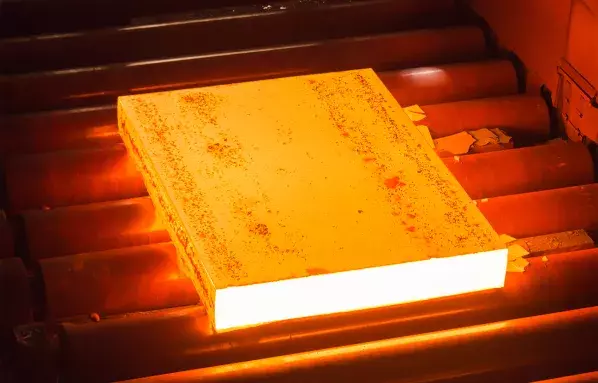

ในโรงงานเหล็ก อุปกรณ์ที่ใช้เผาปิดผนึกที่อุณหภูมิสูงมากจะต้องเผชิญกับสภาพการสึกหรอที่รุนแรง โดยเฉพาะอย่างยิ่งเครื่องบดซินเทอร์ที่ต้องมีความมั่นใจในผลผลิตจำนวนมาก ซึ่งต้องมีการป้องกันการสึกหรอ เพื่อหลีกเลี่ยงการบำรุงรักษาที่มีราคาแพงและการปิดโรงงานบ่อยครั้ง ผู้จัดการฝ่ายซ่อมบำรุงยอมรับว่าโซลูชันมาตรฐานที่มีในตลาดนั้นไม่เพียงพอสำหรับความต้องการของพวกเขา ต้องเปลี่ยนโรเตอร์และเบรกเกอร์บาร์เป็นประจำ

ความทนทานต่อการสึกหรอที่ไม่เพียงพอของสารละลายมาตรฐานเกิดจากปัจจัยหลักสามประการ:

• ซินเทอร์อุณหภูมิสูงที่ลดคุณสมบัติพื้นผิวแข็ง

• ลักษณะการกัดกร่อนของซินเทอร์ที่ทำให้ชิ้นส่วนสึกหรอ

• แรงกระทบสูงที่ทำลายผิวแข็งแต่เปราะ

มีประสิทธิภาพดีกว่าโซลูชันมาตรฐานอย่างน้อย 3 ปัจจัย

e3 เป็นโซลูชั่นที่ได้รับการคุ้มครองทางกฎหมายที่พัฒนาขึ้นเป็นพิเศษเพื่อเพิ่มประสิทธิภาพการผลิตและอายุการใช้งานของเครื่องบดซินเทอร์ โซลูชั่นนี้เกิดขึ้นหลังจากการทดสอบในห้องปฏิบัติการและในสภาพการทำงานจริงเป็นระยะเวลา 4 ปี ซึ่งขึ้นอยู่กับโลหะผสมที่ทนต่ออุณหภูมิสูงที่เป็นเอกลักษณ์ของแคสโทลิน ยูเทคทิค ซึ่งให้ความต้านทานสูงถึงแม้จะมีการกระแทกและการเสียดสี e3 เหมาะสำหรับการปกป้องชิ้นส่วนเครื่องบดซินเทอร์ที่สำคัญ เช่น แผ่นโรเตอร์ ฟัน และบาร์เบรกเกอร์ การทดสอบในสถานที่แสดงให้เห็นว่า e3 มีประสิทธิภาพดีกว่าโซลูชันมาตรฐานอย่างน้อย 3 ปัจจัย นอกเหนือจากอายุการใช้งานที่เพิ่มขึ้น รูปทรงเรขาคณิตของชิ้นส่วนยังคงถูกรักษาไว้ ซึ่งทำให้มั่นใจได้ถึงประสิทธิภาพการบดที่ดีขึ้นเมื่อเทียบกับโซลูชันมาตรฐาน

วิศวกรของเราสามารถออกแบบโซลูชันสำหรับความต้องการเฉพาะของคุณได้

นอกเหนือจากการเพิ่มอายุการใช้งานชิ้นส่วนแล้ว e3 ยังช่วยให้คุณ:

• ลดการบำรุงรักษาเครื่องบดซินเทอร์และการปิดโรงบด

• ได้ประสิทธิภาพการบดที่สูงขึ้นโดยยังรักษารูปร่างของฟันไว้

• ลดต้นทุนการจัดซื้อชิ้นส่วนใหม่

• หลีกเลี่ยงการใช้บาร์เบรกเกอร์ระบายความร้อนด้วยน้ำที่ซับซ้อน

MADE BY LASER CLADDING

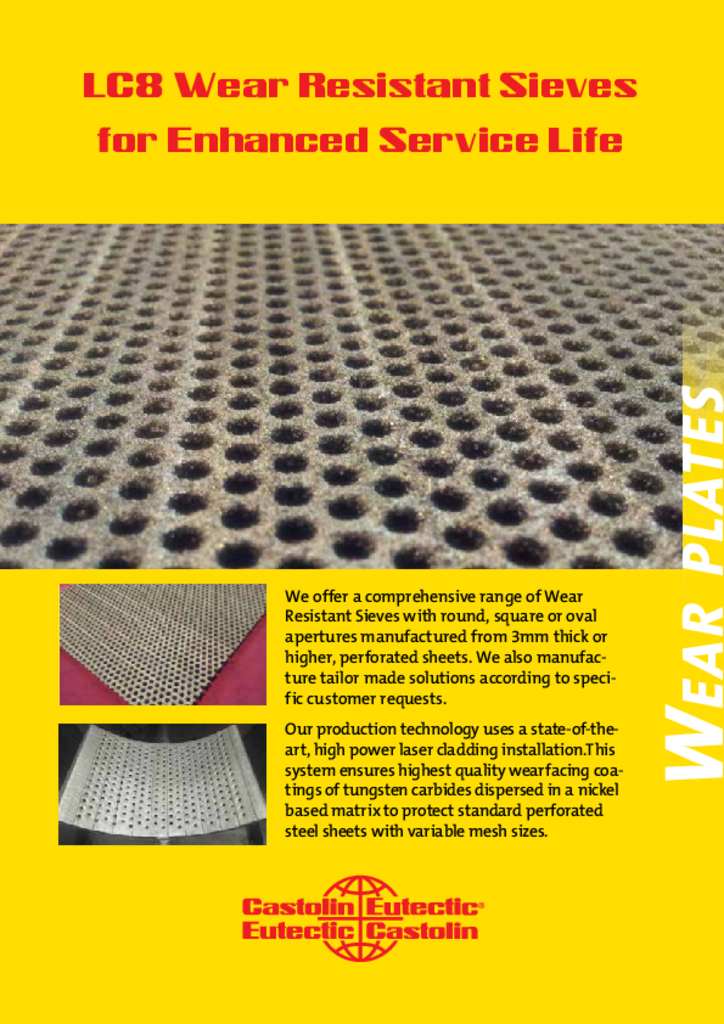

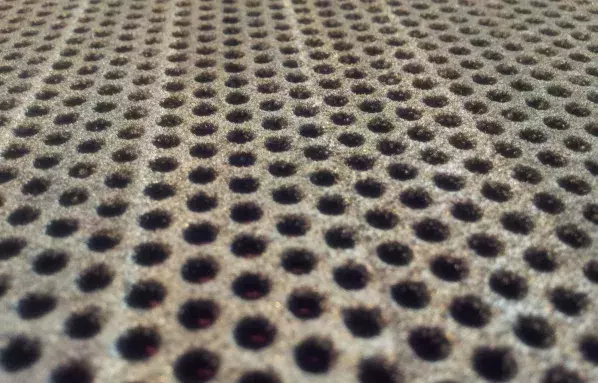

We offer a comprehensive range of wear-resistant sieves with round, square or oval apertures manufactured from 3 mm thick or higher, perforated sheets. We also manufacture tailor-made solutions according to specific customer requests. Our production technology uses a state-of-the-art, high power laser cladding installation. This system ensures highest quality wearfacing coatings of tungsten carbides dispersed in a nickel-based matrix to protect standard perforated steel sheets with variable mesh sizes.

Much better than standard steel

The ultra hard tungsten carbide phases which are homogeneously distributed within a self-fluxing, tough nickel-based alloy matrix, provide:

- Extreme wear resistance performance against abrasion and erosion up to 10 times higher than standard, monolithic heat-treated steel alternatives.

- Withstands operating service temperatures up to 400°C. For even higher service temperature requirements, a diverse range of special alloy systems may be proposed to meet specific customer needs.

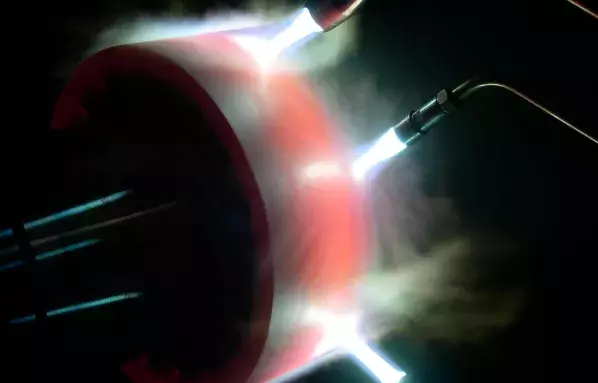

Modern Castolin Eutectic LaserClad technology uses a focused laser beam to ensure low heat input welding conditions, which translates into extremely effective, wear protective coatings on industrial parts.

Other Solutions for Sinter Plants

After mixing the raw materials in the sinter plants (fine iron ores, additives such as limestone and olivine, recycled iron-bearing materials from downstream operations, and coke breeze) we find a roller just underneath the charging system to constantly feed the sinter belt which is affected by abrasion. The lifetime of this feeding roller can be increased by our turnkey solutions.

Increase lifetime with CDP® wearplates

In most cases after the sinter discharge, crushing and hot screening, the sintered material proceeds to a separate cooler. This is typically a rotating structure, divided into circular sectors with tipping devices, in which the sinter is placed in a layer more than 1 m thick and cooled by fresh air.

When the sinter has completed the cooling cycle, each sector is emptied via the tipping device. The cooled sinter is transferred to screens that separate the pieces to be used in the blast furnace.

Both the charge and discharge of the cooler deteriorate the surfaces whose lifetime can be increased with our CDP® wearplates.

Cooling the steel is a critical factor

Along the whole sinter process, several metallurgical and chemical reactions take place which produce dust and gaseous emissions apart from the sinter itself. These gases contain particles such as heavy metals that will weaken the inner surface of air suction systems.

A complete high resistance conduction system including valves and transitions circular to square section can be manufactured with our CDP® wearplates.

CastCoat จาก Monitor Coatings

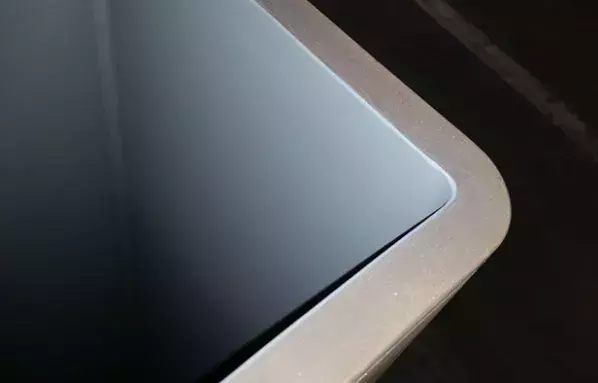

การเคลือบคอมโพสิตแข็งของ CastCoat ได้รับการพัฒนาโดย Monitor Coatings ซึ่งเป็นบริษัทในเครือแคสโทลิน ยูเทคทิค ในสหราชอาณาจักรสำหรับการใช้งานในอุตสาหกรรมเหล็ก โดยเฉพาะอย่างยิ่งสำหรับการเคลือบแผ่นแม่พิมพ์ทองแดง Caster แบบต่อเนื่องมานานกว่า 20 ปี การทดสอบแสดงให้เห็นว่าการเคลือบมีความแข็งแรงกว่าการเคลือบแผ่นทองแดงแบบอื่น โดยมีค่าสัมประสิทธิ์แรงเสียดทานต่ำซึ่งจะช่วยลดสติกเกอร์การเตือนและการเคลือบนี้จะเฉื่อยกับเหล็กเหลวและผงหล่อ ระบบการเคลือบไม่มีผลกับตัวตรวจจับระดับแม่พิมพ์หรือเครื่องกวนแม่เหล็กไฟฟ้า ได้รับการพิสูจน์แล้วว่าการเคลือบมีผลกระทบเล็กน้อยต่ออัตราการถ่ายเทความร้อน

ปัจจุบันเทคโนโลยีที่พัฒนาอย่างเต็มที่

ด้วยข้อมูลสะสมภาคสนามที่อยู่เบื้องหลังการเคลือบมานานหลายปี ทำให้มีการสาธิตการเพิ่มอายุการใช้งานของแผ่นทองแดงอย่างมีนัยสำคัญ: 3 - 4 เท่าสำหรับการหล่อแผ่นหนาและสูงถึง 6 เท่าสำหรับการหล่อแผ่นบาง พร้อมกับรูปร่างผลิตภัณฑ์ที่ดีขึ้น ในการใช้งาน การเคลือบได้แสดงให้เห็นถึงสามารถทำการหล่อแบบต่อเนื่องผ่านทางความทนทานต่อการสึกหรอที่เพิ่มขึ้นอย่างมาก การเสื่อมสภาพของสารเคลือบผิวจะเกิดขึ้นในที่สุดเนื่องจากความล้าจากความร้อนในตำแหน่งที่มีความเครียดสูง CastCoat ยังคงนำเสนอบริการแก่ผู้ใช้ด้วยต้นทุน/น้ำหนักที่ลดลง โดยปัจจุบันเป็นเทคโนโลยีที่พัฒนาอย่างเต็มที่ที่มีฐานลูกค้าทั่วโลก

อุปกรณ์ HVOF ขนาดกะทัดรัดใหม่

ด้วยการเคลือบผิวของแม่พิมพ์ทั้งสี่ด้าน ความคงตัวของมิติจะคงอยู่ตลอดทั้งแคมเปญซึ่ง นำไปสู่รูปทรงของผลิตภัณฑ์และการเติบโตของเปลือกที่ยั่งยืนและมีประสิทธิภาพ การขาดการสึกหรอที่เห็นได้ชัดหมายถึงแคมเปญที่เป็นไปได้ที่ยาวนานขึ้นระหว่างการแลกเปลี่ยนโมลด์ บรรลุความพร้อมใช้งานของแนวในระดับที่สูงขึ้น นอกจากนี้ การป้องกันที่นำเสนอโดยการเคลือบยังยืดอายุการใช้งานของแผ่นทองแดง ส่งผลให้ประหยัดปริมาณทองแดงต่อปีและลดค่าใช้จ่ายในการบำรุงรักษาทั้งออนและออฟไลน์อย่างมีนัยสำคัญ ด้วยการพัฒนาอุปกรณ์ HVOF ขนาดกะทัดรัดเมื่อไม่นานมานี้ ทำให้การเคลือบคอมโพสิต CastCoat สามารถนำไปใช้กับแม่พิมพ์หลอดได้

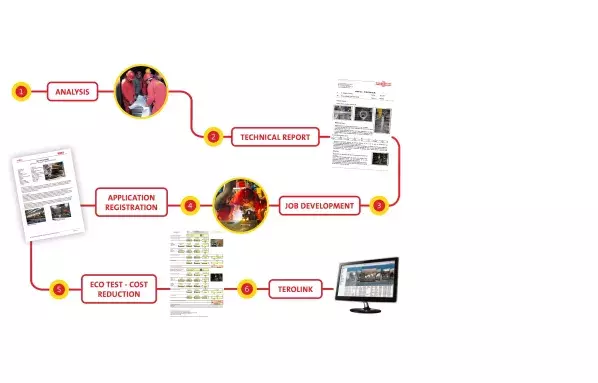

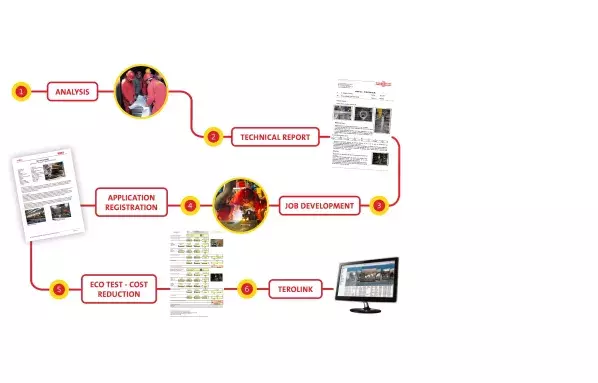

Our working method for cost savings

Since a very long time we are successfully applying a partnership program, focused on cost reductions. This smart Maintenance and Repair program can be summarized in six steps:

- Analysis: The first step to a good solution is a correct analysis.

- Technical Report: With the information provided, our Technical Department prepares a report.

- Job development: Once the client considers the repair to be feasible, Castolin Eutectic puts at your service all the Technical Department for the development of the procedure outlined above.

- App registration: Always subject to the customer’s approval, we first propose to register the job done in our confidential “FAR” database where the short application summary remains on hold until confirmation of service results.

- EcoTest: At the end of the service life of the part involved, we are ready to establish a detailed cost analysis to evaluate the practical direct savings achieved through mutual collaboration.

- Terolink: Finally we propose to submit the complete application as verified in our Terolink Database.

RAW MATERIAL PROCESSING & HANDLING

Iron ore, coal, limestone, fluxes and scrap are unloaded in the raw material area. They are classified, stored, crushed, grinded and handled for transport into the next production process. All these activities produce a combination of wear phenomena in the different machines and parts involved. Their service lifetime can be extended with different solutions, thanks to the cost reduction program from Castolin Eutectic.

The first step for a good solution is a correct analysis

After processing the respective raw materials, they pass through the blast furnace, electric arc furnace (EAF) or basic oxygen furnace (BOF) to get pig iron or Steel. The first step for a good solution is a correct analysis. To facilitate this, we have created an analysis document that can easily be completed in collaboration with our technical delegate. The document reflects the most important parameters to be considered to develop in-house solutions to your wear problems.

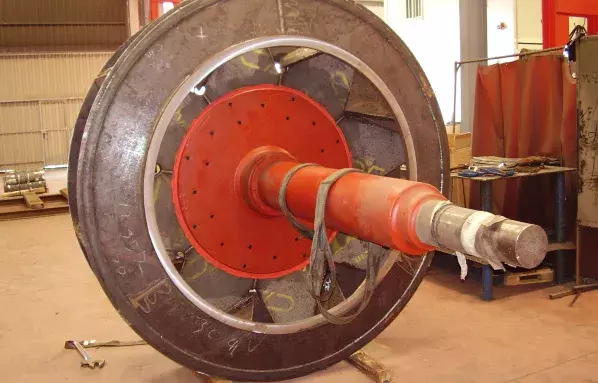

Repair Continous Casting Rollers according to OEM specifications

Continuous casting rolls are critical parts that are used for making the slabs, blooms or billets just after the tundish and moulds, at a very high temperature. The extreme working loads as well as the high temperature wear-out the rolls surface and, as a result, parts are damaged. Maintenance managers regularly have to decide to either scrap these expensive parts or try to repair them according to OEM specifications.

Rebuilding and repairing rolls for steel processing facilities

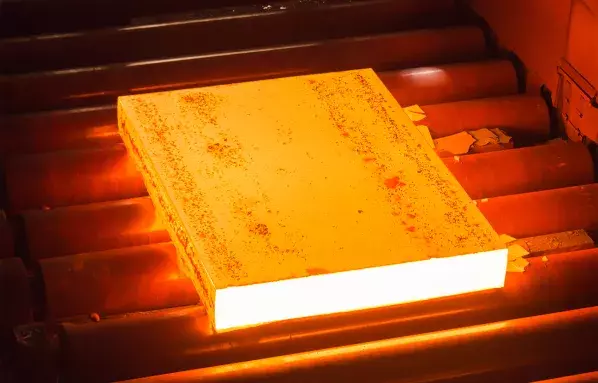

The semifinished products obtained after the continuous casting process have to be shaped before being comercialized. The first of these processes is hot rolling, from which sometimes final products are obtained and other times semifinished products intended for cold rolling or coating.

cooling the steel is a critical factor

In all rolling processes, cooling the steel is a critical factor. The speed at which the rolled product is cooled will affect the mechanical properties of the steel. Cooling speed is controlled normally by spraying water on the steel as it passes through and/or leaves the mill, although occasionally the rolled steel is air-cooled using large fans.

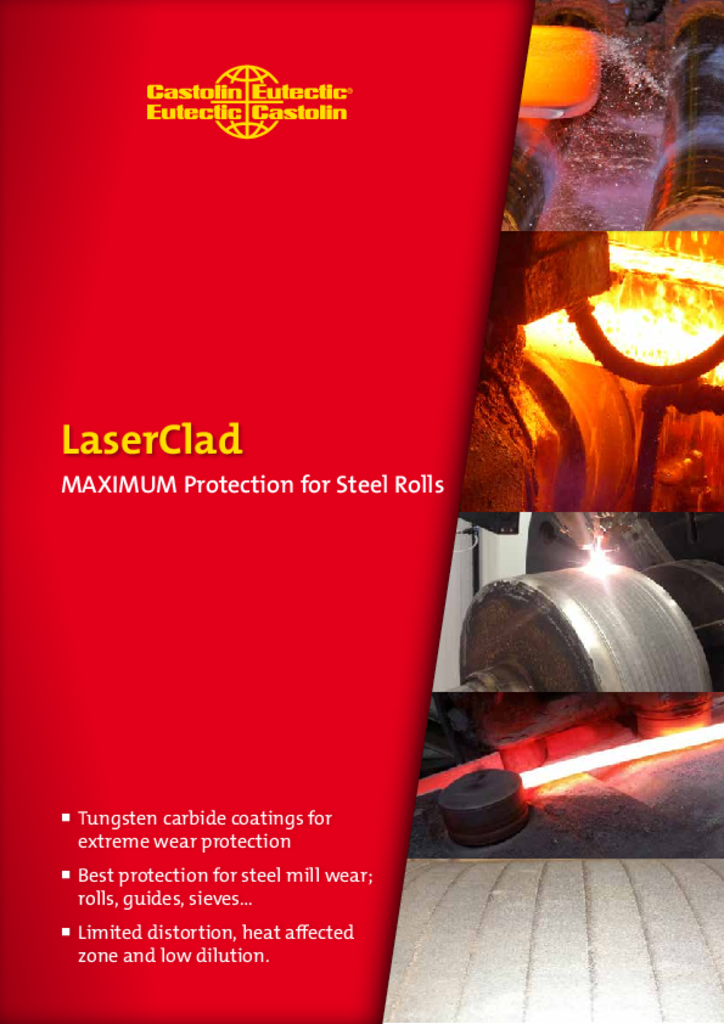

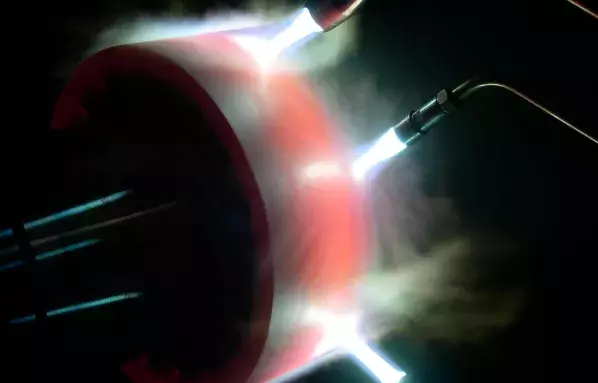

Rolls protected by laser cladding

Since the installation of laser cladding technology in the Castolin Eutectic Services Centers the wear protection of key tools such as rolls and guides has been raised to a new level. The utilization of 8kW High Power Direct Diode (HPDD) with automation leads to flexible production and superior quality. In addition, the powerful laser enables high deposition rates that can reduce the cost of the cladding operation. Compared to standard welding techniques, the dissolution of the carbides and the dilution of the cladding material are the lowest that can be achieved. As a result, the wear-resistance is maximized and the service-life is longer. The unique broad beam (up to 23mm wide) produces a flat coated surface that minimizes subsequent machining or grinding. Rolls can often be used as welded without further processing. The low heat input of the laser process means the lowest distortion of large and thin wall parts that can easily be cladded.

Rolls protected by spray & fuse

OEMs usually provide parts that have the surface coated with high wear resistant alloys such as Eutalloy® RW 12496. This coating is applied first by spraying a powder on the roller surface and then by fusing it just above the liquidus temperature. The process allows the coating to offer its best wear resistant properties and to perfectly bound on the steel substrate. On long and heavy parts, fusion is extremely difficult to be done correctly. Just after the spraying step, the part must be pre-heated homogeneously and kept in temperature while several torches fuse the powder all along the roll. In 2m long massive rolls, fusion may require up to 7 hours and any variation in temperature may result on an irregular surface quality. Since the part is exposed to very high temperature, deformation is also critical, especially on rolls made with thin wall tubes. Finally, if cooling is not well managed, thermal stresses can be so high that cracks may appear on the overlay. Our well-equipped service workshops as well as more than 10-years experience allow us to offer high quality overlays. Parts are coated by highly skilled operators that follow strict manufacturing methods. They regularly apply several powders according to what has been defined by OEMs.

ค้นพบอุตสาหกรรมอื่น ๆ